1. Pemilihan Material Alat: Logika Inti Pencocokan Kinerja

Kinerja dariBahan alat pemotong CNCsecara langsung menentukan batas atas pemesinan, memerlukan pencocokan tepat berdasarkan sifat benda kerja dan kondisi pemotongan.Baja Kecepatan Tinggi (HSS)memiliki ketangguhan yang luar biasa dan biaya rendah, dengan kekuatan tekuk tertinggi di antara semua material perkakas. Cocok untuk pemotongan kecepatan sedang hingga rendah pada material lunak seperti aluminium dan tembaga, tetapi suhu tahan panasnya hanya 600-700°C, dan ketahanan ausnya relatif buruk—sehingga kurang ideal untukpemesinan baja keras bervolume tinggi.

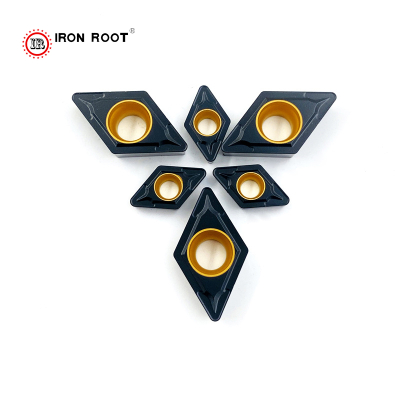

Karbida semen(sering dipanggilperkakas baja tungstendalam konteks industri), berdasarkan tungsten karbida (WC), memiliki kekerasan lebih dari HRC80 dan suhu tahan panas meningkat menjadi 800-1100°C. Ini adalah pilihan utama untukpemotongan kecepatan tinggi untuk material dengan kekerasan sedang hingga tinggiseperti baja dan besi cor. Model dengan kandungan kobalt tinggi cocok untuk pemesinan kasar, sedangkan model dengan kandungan kobalt rendah cocok untuk pemesinan akhir—detail penting untukcara memilih alat karbida untuk komponen presisi.

Alat keramik memiliki kekerasan melebihi HRC90 dan suhu tahan panas 1100-1200°C, dengan ketahanan guncangan termal yang lebih baik daripada berlian. Alat ini ideal untukpemotongan kering besi cor kekerasan tinggi dan baja yang dikeraskan, tetapi relatif rapuh dan perlu menghindari kondisi kerja berdampak tinggi. Di antara material superkeras,Boron Nitrida Kubik (CBN)memiliki ketahanan suhu panas tertinggi (1300-1500°C) dan afinitas kimia rendah dengan baja, sehingga cocok untukpemesinan permukaan keras baja bantalan dan baja dieAlat berlian memiliki kekerasan tertinggi dan konduktivitas termal yang sangat baik, dirancang khusus untukpemesinan aluminium dan kaca yang sangat presisi, tetapi mereka harus menghindari bahan besi untuk mencegah keausan kimia—catatan penting untukaplikasi alat berlian dalam pemesinan non-ferrous.

![1758794235867122.jpg 30 (5).jpg]()

2. Perbedaan Parameter Alat untuk Proses Pemesinan Umum

BerbedaProses permesinan CNCmemiliki perbedaan yang signifikan dalam persyaratan untuk struktur dan parameter alat.proses pembubutanPerkakas perlu beradaptasi dengan karakteristik pemotongan rotasi benda kerja. Sudut rake biasanya kecil untuk memastikan stabilitas, dan sudut relief relatif besar untuk mengurangi gesekan.lapisan TiAlNUmumnya digunakan untuk meningkatkan ketahanan aus, dan kecepatan potong perlu menyeimbangkan efisiensi dan ketahanan panas alat. Misalnya, saat mengerjakan baja 45#, kecepatan potongalat putar karbida semenharus dikontrol pada 80-120 m/menit untuk menyeimbangkan efisiensi dan masa pakai—parameter kunci dalamkecepatan pemotongan optimal untuk pembubutan baja 45#.

Di dalamproses penggilingan, yang mengandalkan pemotongan multi-sisi, parameter geometri alat lebih kompleks: sudut heliks secara langsung memengaruhi stabilitas pemotongan. Desain sudut heliks yang tinggi dapat mengurangi getaran dan meningkatkan evakuasi serpihan—penting untukpenggilingan komponen cetakan tanpa getaran.Pabrik akhirbiasanya menggunakan sudut heliks 30°-45°, sedangkanpabrik wajahdapat meningkatkannya hingga 60°;penggilingan ujung hidung bola baja tungstendengan sudut heliks 45° sangat efektif untuk pemesinan permukaan lengkung 3D.proses pengeboran, beban alat terkonsentrasi, dan sudut ujung alat sebagian besar 118°-140° untuk mengurangi gaya pemotongan—118° untuk logam lunak seperti aluminium dan 135° untuk pemusatan sendiri pada baja, seperti yang dijelaskan dalampanduan pemilihan sudut ujung bor untuk berbagai material. Untukpemesinan lubang dalam, bor dengan desain alur spiral sebaiknya lebih disukai, dan sistem pendingin internal harus digunakan untuk melepaskan serpihan. Kecepatan potongbor karbida semenadalah 3-5 kali lebih tinggi dari bor HSS, keuntungan yang disorot dalamcara meningkatkan efisiensi pengeboran lubang dalam dengan alat karbida.

![1758794378335300.jpg 1-WCMX030208-FN TG1115 (3).JPG]()

3. Teknologi Pelapisan: Sarana Utama Peningkatan Performa

Teknologi pelapisan mewujudkan lompatan kinerjaAlat pemotong CNCmelalui modifikasi permukaan, denganPerbandingan lapisan PVD vs. CVDmenjadi perhatian umum bagi produsen. Teknologi arus utama dibagi menjadi dua kategori:Deposisi Uap Fisik (PVD)DanDeposisi Uap Kimia (CVD)Pelapis PVD disiapkan dalam lingkungan vakum tinggi dengan daya rekat film yang kuat, cocok untukskenario penggilingan dan pembubutan presisi tinggi; yang umum digunakanPelapisan Titanium Nitrida (TiN)(Kekerasan Hv2800, koefisien gesekan 0,3) adalah pilihan universal untuk pemesinan umum.

Pelapis CVD diendapkan melalui reaksi kimia suhu tinggi, dengan lapisan film yang lebih tebal dan ketahanan panas yang lebih baik, cocok untukkondisi pemotongan tugas berat suhu tinggiBahan pelapis yang ditargetkan memiliki keunggulannya sendiri:Pelapis Titanium Aluminium Nitrida (TiAlN)(tahan panas 800°C) mengurangi keausan dipemesinan baja tahan karat;Pelapisan Kromium Nitrida (CrN)unggul dalam pemotongan terus menerus suhu tinggi; generasi baruPelapis nanokomposit TiSiN(ukuran butir 5-10 nm, kekerasan HV3500) memperpanjang masa pakai hingga 1,5 kali lipatpemesinan paduan superPilihan yang muncul sepertiPelapis ultra-nitrida CemeCon HYPERLOX®menawarkan ketangguhan tinggi dan ketahanan oksidasi, ideal untuk淬硬钢 dan pemesinan material berkekuatan tinggi.

Pemilihan pelapis harus menghindari konflik material. Misalnya, pelapis berlian tidak dapat digunakan pada substrat karbida semen (ketidaksesuaian ekspansi termal menyebabkan retak);Peralatan CBN tidak memerlukan lapisan tambahan(kekerasan bawaan yang cukup). Untuk aluminium,Pelapis DLC mengurangi tepian yang terbentuk; untuk besi cor,Pelapis TiC meningkatkan ketahanan aus—wawasan utama untukcara mencocokkan pelapis alat dengan material benda kerja.

4. Prinsip Pencocokan untuk Pelapis dan Material

Kinerja pelengkap dari pelapis dan material substrat adalah kunci untuk mencapai efektivitasnya—topik inti dalamOptimalisasi kinerja alat CNC.Alat HSS dilapisi dengan TiNlihat peningkatan ketahanan aus 2-3x, memenuhikebutuhan pemotongan kecepatan sedang;pelapis karbida semen + TiAlNmeningkatkan ketahanan panas dari 900°C menjadi 1100°C, memperluaskemampuan pemesinan baja berkecepatan tinggi.Alat keramik + pelapis Si3N4meningkatkan ketahanan terhadap guncangan termal, mengurangirisiko retak termal pemotongan kering.

Hindari kesalahan umum:pelapisan berlian pada substrat karbida menyebabkan retak(ketidaksesuaian ekspansi termal); pelapisan yang tidak perlu pada peralatan CBN menyebabkan pengelupasan. Untuk skenario spesifik:Sisipan karbida berlapis AlCrN untuk titaniummengurangi gesekan;Pelapis HT-TiCNsetelanpenggilingan kering baja paduan;pelapis oksidasimemperpanjang umur pahat tanpa lapisan hingga lebih dari 50% dalam pemesinan material lunak. Aturan-aturan ini menjawab pertanyaan penting:lapisan apa yang paling cocok untuk peralatan dan material CNC saya?