Lapisan yang ditingkatkan memungkinkan sisipan pembubutan bekerja dengan efisiensi yang lebih besar.

Seperti kata pepatah kuno, "Jika Anda ingin melakukan pekerjaan dengan baik, Anda harus mengasah peralatan Anda terlebih dahulu." Dalam konteks operasi pemotongan, “perkakas” mengacu pada perkakas pemotong dan peralatan mesin. Perkakas mesin memberikan gerakan relatif yang diperlukan antara alat pemotong dan benda kerja, sedangkan alat pemotong itu sendiri melakukan pemindahan material yang sebenarnya selama gerakan ini. Sebagai komponen penting, alat pemotong tidak hanya harus terbuat dari bahan berkualitas tinggi tetapi juga memiliki bentuk geometris yang canggih dan rasional.

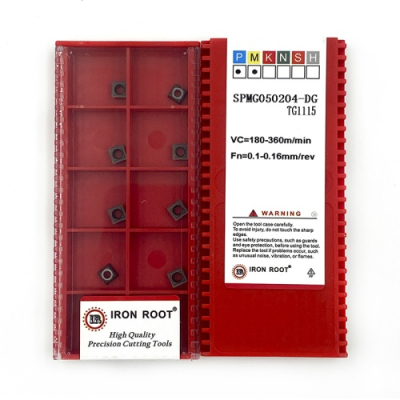

Untuk sisipan pembubutan, bahannya meliputi bahan substrat dan pelapis, sedangkan bentuk geometris berkaitan erat dengan desain pemecah chip. Pengguna mungkin memiliki prioritas yang berbeda: beberapa pengguna fokus pada peningkatan efisiensi dan stabilitas pembubutan baja, sementara pengguna lainnya memerlukan fleksibilitas yang lebih luas. Bagi produsen perkakas, penting untuk mengembangkan produk baru ke berbagai arah untuk memenuhi beragam kebutuhan ini dan memenuhi perbedaan individu pengguna.

Bentuk kerusakan pada sisipan pemotongan terutama dibagi menjadi keausan dan kerusakan (chipping). Kekerasan dan ketebalan lapisan secara langsung mempengaruhi ketahanan aus sisipan, sedangkan ketangguhannya mempengaruhi ketahanan sisipan terhadap benturan dan kerusakan. Selama pemotongan, pembentukan lapisan yang melekat pada permukaan sisipan dan pelepasannya secara paksa selama pemesinan terus menerus juga dapat menyebabkan keausan dan kerusakan. Stabilitas bahan pelapis dalam hal ketahanan panas dan ketahanan kimia, serta non-afinitasnya dengan bahan benda kerja, membantu mencegah adhesi dan kerusakan terkait. Konduktivitas termal lapisan juga penting; ini mencerminkan kemampuan lapisan untuk menghilangkan panas yang dihasilkan selama pemesinan. Konduktivitas termal yang rendah berarti pembuangan panas yang buruk, sehingga panas tidak masuk ke dalam insert dan malah memindahkannya ke chip untuk dibuang, sehingga mengurangi keausan termal pada insert.